事例紹介SOLUTION

金属部品レーザー加工によるコストダウン

#フライス加工→レーザー加工 #加工方法変更 #板金部品 #納期短縮 #量産対応 #22mm厚まで対応可能

【フライス加工とレーザー加工(金属の加工)】

=フライス加工とは=

台に板状の材料を固定し、回転する刃物で切削する加工です。

キリコ(切り屑)がたくさん出ることと、材料と刃物の間で摩擦が起きるため、刃物は使用によって摩耗します。

材料が厚い場合はカットに時間を要します。

=レーザー加工とは=

材料にレーザー光をあてて、分子を振動させて高熱にすることで、溶かして穴をあける加工です。

溶けた金属はエアで吹き飛ばしながら加工します。

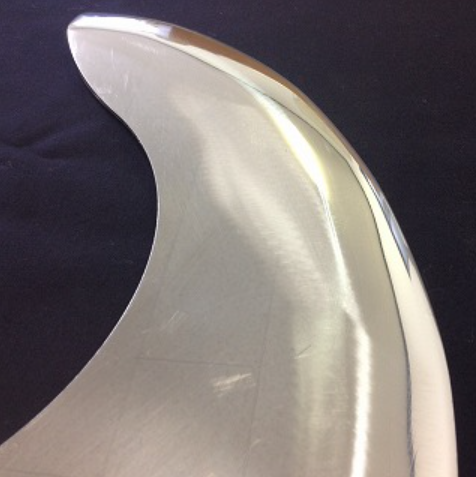

厚みがある場合は断面にテーパーが付きます。

材質によって切断面の仕上がり具合に差異が生じます。

事前に面粗さ精度の確認が必要です。

- ご相談内容・課題

-

装置メーカー様からのご相談。

ある装置の量産が決まり、エンドユーザーから大幅なコストダウン要請があった。相談に乗ってほしいとのこと。

- ご提案内容

- 当社からは板金からフライス加工(回転する刃物による切削加工)で製作した部品を納品していました。

数が増えても切削加工では大幅なコストダウンは難しいです。

そこで、この加工方法を見直し、レーザー加工への変更をご提案。

【製品情報】材質:S45C厚み:16mm形状:半円状 穴加工あり

当社の協力工場では、厚み22mmまでレーザー加工が可能です。

レーザー加工は高温で溶かし切る加工となるため、切断面にややダレやテーパーが出ます。

同じ素材、かつ同じ板厚の加工サンプルを製作し、担当者に見ていただきました。

切断面の仕上がりについて容認できるレベルと確認いただき、採用となりました。

ご担当者からはコストダウンだけでなく、リードタイム短縮が実現できたことも大変評価いただきました。

- その他

- 当社は自社では金属加工はしておりませんが、様々な加工を得意とした協力工場がありますので、

金属加工品や、その組立品についてもご相談いただけます。

お困りごとがありましたら、是非お気軽にご相談下さい。

RECOMMENDあなたへのおすすめ

-

NEW

-

2021/01/01

設計・製作ほか

パン生地切断用ステンレス刃物製作

#作業効率化 #設計・製図 #SUS304

-

NEW

-

2022/10/14

樹脂加工

【ウルトラスライド】

#樹脂材料 #樹脂加工 #よく滑る #食品衛生適合 #金属から置き換え

-

NEW

-

2023/08/25

工業用品

設計・製作ほか

装置用刃物の研磨とヨーロッパメーカーへの置換え

#経費削減 #ボールカッター #撹拌機 #高額消耗品 #刃こぼれ #刃研磨 #ドイツ式研磨 #ASTOR #エルフォルグ