ブログBLOG

2023/06/28

CREATIVITY

【設計・製作Blog】レトルト食品 加圧検査装置の設計製作

こんにちは。

製造部技術課のNです。

今回のブログでは、レトルトパウチ食品の加圧検査装置 設計・製作の事例をご紹介していきます。

目次

◆加圧検査と現状の課題

【顧客】

食品加工工場

【搬送物(ワーク)】

レトルトパウチ食品(調味液の中に軟らかい具材が入ったもの)

【加圧検査の目的】

積載運送時の液漏れや破裂の回避。

見た目での判断が難しいことと、1袋の不良が及ぼす影響が大きいことから、全数検査が必須。

【現在の検査方法】

製品全数を作業者が手作業で30㎏程度の力を掛けて数秒加圧し、液漏れ有無を確認する。

【課題】

1.作業者の身体的負荷が高い

2.検査判定にバラつきが生じる

3.ライン生産方式外(オフライン)のため作業に時間が掛かる

◆装置概要(仕様と効果)

【ご提案内容】

✓ インライン方式の採用

✓ 圧力をロードセル(※)で計測しパウチ不良による漏れ(減圧)を検出

✓ ワークは作業者による投入方式

※ロードセル:力(質量・トルク)を検出するセンサー

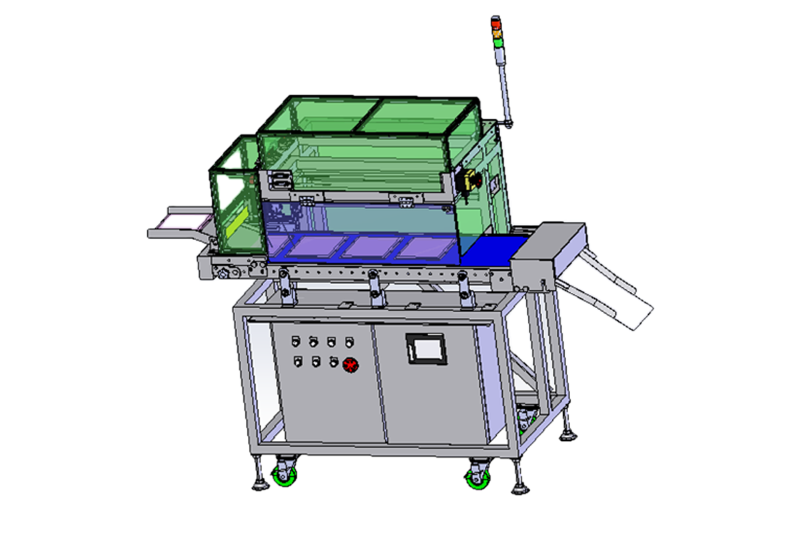

【装置概要】

レトルトパウチに一定の圧力を加えてシール不良(液漏れ等)の有無を判定する装置

✓ ベルトコンベヤ(コンベア):1台 電動アクチュエータ―:3台

✓ 処理能力 20個/分(MAX)

✓ 適用ワーク レトルトパウチ A4サイズ程度 500gのもの

【採用効果(見込み)】

✓ 作業標準化 (数値によるエラー検出)

✓ 省人化 (作業者の身体的負担軽減)

✓ 生産性向上 (インライン検査導入による)

◆試運転の様子【動画】

今回お客様から、現状のオフラインの検査では時間もかかり作業者の身体的負担も高いため、生産ラインを稼働させている状態での検査(インライン検査)が出来るように変更したいというご要望がありました。

インライン検査は、製品を生産しながらリアルタイムで異常検知ができるので、全数検査がしやすく生産性に優れている点が特長です。

今までは、『全数』を『手作業』で数秒ほど、30kg程度の力を掛けて検査していたので、この検査装置の導入により、作業者の身体的な負担となっていた大部分が軽減されることが期待出来ます。

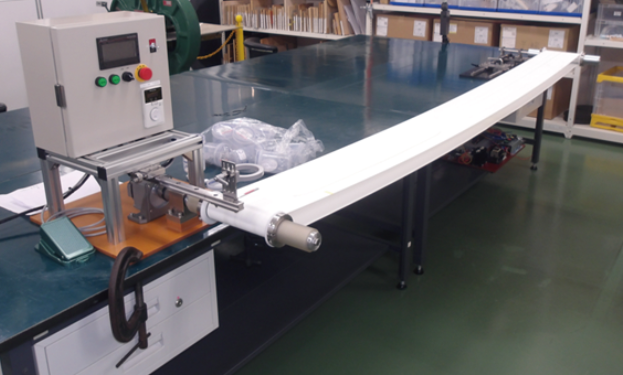

【実際に投入口から投入している様子】

ワークが投入されると位置を検出し、加圧治具がワークに追従してプレス検査を開始します。

事前に設定した圧力(kg)、及び合否の閾値を元に『OK・NG』の判定が行われるシステムになっています。

◆安全装置の動き【動画】

作業者が誤って投入口に手を入れてしまった場合や安全カバーを開けてしまった場合は、ブザーが鳴って装置が緊急停止する仕組みを取り入れ、安全面にも考慮した設計を行っています。

【作業者が誤って投入口に手を入れてしまった場合の動き】

【安全カバーを開けてしまった場合の動き】

◆開発小話① 加圧治具の開発

ここでは、今回の装置を設計・開発するにあたり、担当者が特に苦労した点について紹介したいと思います。

まずは、加圧治具の形状です。

加圧治具の開発において特に重要だったのは、下記の2項目になります。

1.数種類のワークに対応出来る(ワーク毎に付け替える必要なし)

2.パウチの中の食品に傷をつけない(内容物が崩れない)

ワーク毎に治具を変える手間が発生しないよう、複数のワークに対応でき、かつワークの内容物に傷をつけない形状を開発するため、ワーク接地面の形状は大きさを含めて様々なパターンでテストを行い、ベストな形状を選定しました。

◆開発小話② 搬送ベルトの選定

2つ目は、搬送ベルトの材質の選定です。

搬送ベルトの材質の選定において特に注意した点は下記3点です。

1.ワークが滑りやすい

2.水分をはじく(非付着)

3.色付き

ベルト上で液漏れしてしまった場合、白色だと液体が透明で見えにくいため、肉眼で認識しやすい色付きのベルト(画像センサにも対応するもの)である必要がありました。

また、漏れた内容物を容易に清掃出来るように非付着ベルトが望ましいと考えていました。

1~3の条件を全て満たすベルト数種類のサンプルを取り寄せ、視認性の最も良いものを選定しました。

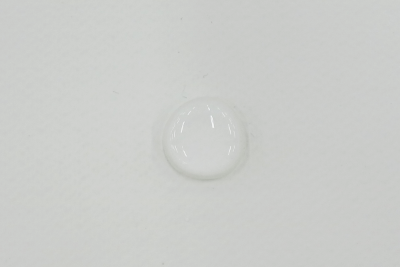

【白色ベルトと色付きベルトの上の水滴を比較】

※色付きベルトの方が肉眼で水滴を認識しやすい。

このように、テスト・試作を重ねて、今回の装置が完成しました!

◆まとめ

これからも様々な装置の開発を、意欲的に手掛けていきたいと思います。

✓ 省人化・省力化を図りたい

✓ 作業者の身体的負担を減らしたい

✓ 検査レベルを高めて品質価値を高めたい

✓ 作業者による人的ミスを削減し品質向上を図りたい

✓作業者による検査の差を減らして作業標準化を図りたい

などのご要望がありましたら、ぜひお気軽にご相談下さい。

RECOMMENDあなたへのおすすめ

-

NEW

-

2025/05/21

TECHNOLOGY

【ベルト加工Blog】 蛇行防止ガイド(Vガイド)の加工例

-

NEW

-

2025/04/16

CREATIVITY

【設計・製作Blog】自動接着剤塗布機の製作

-

NEW

-

2025/01/10

CREATIVITY

【ヒント!Blog】三次元測定機を活用した検査について