ブログBLOG

TECHNOLOGY

【新潟工場Blog】ロボドリルによる樹脂切削加工

こんにちは!

新潟工場のIです。

新潟工場では、NC工作機械や汎用工作機による加工から、接着加工等の手作業まで、様々な加工対応を行っています。

航空機関連の部品製造もおこなっており、それらの加工で培ってきた技術力と確かな品質を、少しでもホームページ上でご紹介できないかと考え、【新潟工場Blog】として掲載して行きたいと思っています。

ぜひ定期的にチェックをお願い致します。

さて、まず初回は『ロボドリルによる樹脂切削加工』をご紹介したいと思います。

◆ロボドリルとは

ロボドリルとは、ファナック社製の小型マシニングセンタです。

自動工具交換機能(ATC)を持っているNCフライス盤という説明の方が分かりやすいかもしれません。

加工プログラムを組むことで、コンピュータ数値制御(CNC)の指令により工具を交換しながら、フライス削りや中ぐり、穴あけ、ねじ立てなどの様々な加工を連続して行うことができます。

新潟工場では、基本となる3軸制御の設備を3台保有しており、色々な樹脂加工のご対応をしています。

◆ロボドリルによる樹脂切削加工

ロボドリルでの樹脂切削加工の概要を、工程順に沿ってご説明したいと思います。

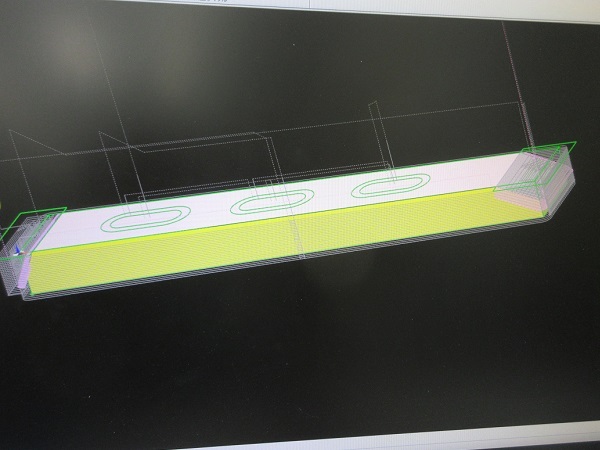

まずは、製品図面から加工プログラムとなるCAMデータ(加工データ)を作成します。

3軸制御(X軸・Y軸・Z軸)の加工になるので、図面を基にした3DモデルをCAMデータで作り上げる作業が一番最初に必要となります。

(リピート品の場合は、過去に作成したデータがあるので、新規に作成する必要はありません)

作成したCAMデータをロボドリルに転送すれば、加工段取り作業の第一段階は完了です。

次に、工具セッティング作業を行います。

ここからは、実際に加工を行うロボドリルで段取り作業を行う流れになります。

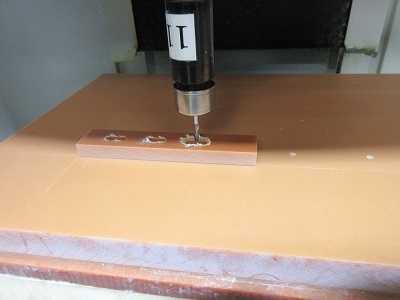

今回の加工は『Φ4エンドミル』と『Φ4(R2)ボールエンドミル』の2種類を使用するので、これらをプログラムで指定した工具ポッドへセットして工具の準備は完了です。

(実際は工具のゼロ点設定等、いくつかの機械的調整が必要ですが、今回説明は割愛させてもらいます)

ここまでの作業で、設備側の段取り作業は完了しましたので、最後に加工する材料(以下”ワーク”と呼称)を所定の位置に固定して加工開始となります。

今回はワーク底面まで加工が入るため、両面テープで固定していますが、ワークの材質や加工方法によっては、強力な固定が必要になる場合もありますので、その際はバイスで直接チャッキングをしています。

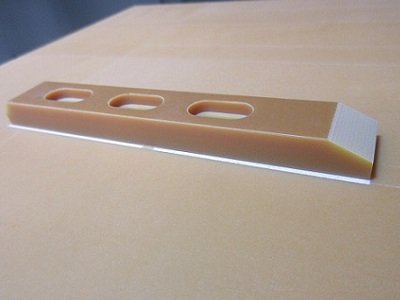

切削加工後はエッジ部に切削バリが残ってしまいますので、図面に面取り指示が無い場合でもC0.2程度の糸面取りを手作業で行い、バリを全て除去して完成となります。

完成後に各寸法・外観のチェックを行った後、出荷検査工程に引き渡し、図面指示寸法の測定と外観検査をクリアしてから梱包・出荷となります。

出荷検査時には、ISO9001を順守した校正管理がされている測定具を使用し、品質の維持に取り組んでいます。

まずBlog第1弾として、基本となる樹脂切削加工の中から、ロボドリルによる加工のご紹介をさせていただきました。

実際に新潟工場で行っている様々な加工について、広くご紹介して行きたいと思いますので、今後とも宜しくお願い致します。

樹脂加工に関する様々な情報を、下記ページでご紹介しておりますので、ぜひこちらもご覧下さい。

≪【樹脂加工】についての詳しい情報はこちら→≫

RECOMMENDあなたへのおすすめ

-

NEW

-

2025/09/17

TECHNOLOGY

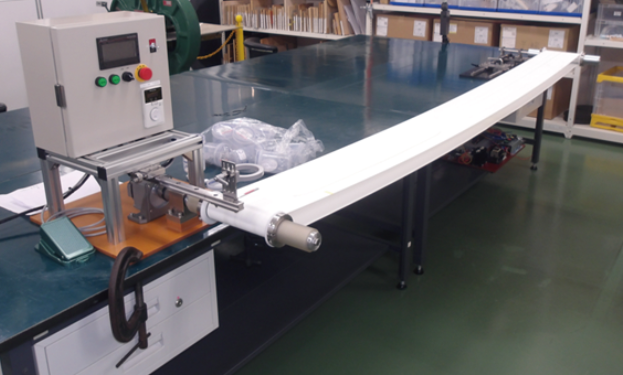

【ベルト加工Blog】短周長タイミングベルトの特殊エンドレス

-

NEW

-

2025/05/21

TECHNOLOGY

【ベルト加工Blog】 蛇行防止ガイド(Vガイド)の加工例

-

NEW

-

2025/04/16

CREATIVITY

【設計・製作Blog】自動接着剤塗布機の製作