ブログBLOG

TECHNOLOGY

【ベルト加工Blog】搬送ベルトへの穴加工

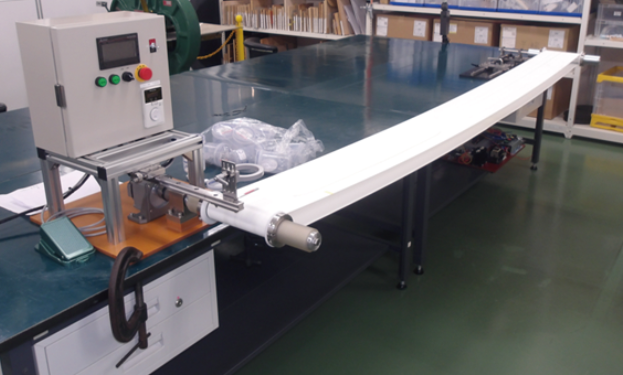

◆カッティングプロッターで穴加工

ベルト加工Blogでも何度か登場している加工設備です。

ヘッドにカッター刃を取り付けて作図データでカット加工を行うタイプで、搬送用ベルトのカット・穴あけ加工の大半は、この設備を使用して加工しています。

但し、カッター刃を用いた加工になるため、厚みのあるベルトの加工には向いていません。

2回・3回と同じ部位にカッター刃を入れる多段加工により、カットが出来る場合もありますが、刃の『入』と『出』の部分とで、寸法に0.5㎜程度の差異が生じてしまう事が、その理由の一つです。

特に穴加工の場合は顕著であり、Φ2以下の穴加工についてはこの設備で加工は行わず、後程紹介する『ガントリー型NCルータ』を使用しています。

小径の穴加工が難しいのは、コンパスで円を描く際に、小さい穴を描くのが難しいのと同じ原理だと考えてもらえれば、分かりやすいかと思います。

次に、実際に搬送ベルトをカッティングプロッターで加工した写真を交えながら、ご紹介していきたいと思います。

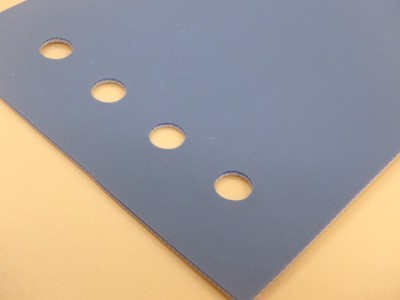

ベルト表面がフッ素樹脂カバーとなる『SL-S8935N』に穴加工を行ったサンプルです。

カバー面がウレタン以外の素材だとしても、穴加工等のカット加工は問題無く対応できます。

また、厚みがあるベルトでも、加工する穴寸法のサイズによっては、カッティングプロッターを使用して加工することが可能です。

下の写真は、ベルト総厚み2.8㎜となる帆布3枚とウレタンで構成される『SL-SY035』ですが穴径がΦ8と大きなサイズの為、穴に歪みも発生せずに綺麗な仕上がりとなりました。

その他にも、Vガイドや横桟加工付きベルトへの穴加工も可能です。

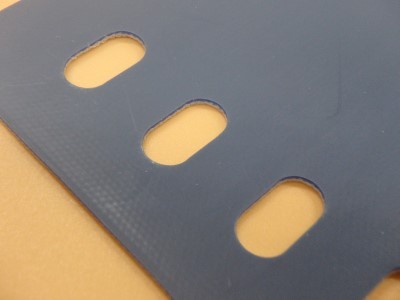

蛇行防止用のVガイドを、裏面センター位置に溶着したベルトへの穴あけ加工サンプルです。

実際には、エンドレス加工されたベルトに、写真の長穴が連続してあけられる加工になります。

この写真の製品では、全てカッティングプロッターで穴加工を行うことができますが、穴とVガイドの位置がギリギリまで近い仕様になる場合は、Vガイド溶着加工の際に穴が歪んでしまう為、加工方法を手加工に変更しなければならない場合もあります。

◆手あけポンチで穴加工

ポンチを木槌で叩いて、手作業で穴加工を行う加工です。

搬送ベルトのエンドレス部への穴加工は、9割以上をこの手あけポンチ加工で行っています。

カッティングプロッターは平面加工を主とする加工設備の為、エンドレスされた立体的なベルトへの加工は不得意であり、手作業で行った方が効率が良いことが主な理由です。

その他にも穴数が少ない場合や、加工機に入らないサイズとなる、周長の短いベルトへの加工についても、手あけポンチを使用しています。

ウレタンカバーのベルトである『SL-S5425』のエンドレス部分を穴加工している写真ですが、穴を明ける位置に銀色のケガキが入っているのが分かるでしょうか?

このケガキに合わせて、手あけポンチで一つ一つの穴加工を行っています。

ケガキを入れる際には、カッティングプロッターで製作したケガキ用治具を使用してます。

手作業で位置精度が悪くなってしまう為、ケガキ治具を使用して穴の位置精度が公差内に収まるよう、対策を行っています。

◆ボール盤で穴・ザグリ加工

穴明け加工用の機械としては、広く知られる加工機かと思います。

刃具を回転させて穴明けやエンドミル加工を行う設備です。

ワーク台の大きさがかなり狭く、加工できるベルトの幅や長さに制約がありますが、加工箇所が少ない等の場合には、真っ先に候補となる加工機です。

基本的にベルトへの加工の場合、ポンチを主に使用しますが、エンドミルを使用してザグリ・皿ねじ加工も対応可能です。

エンドミルを使用する場合は、ベルト帆布は削らない事が基本になりますので、ベルトカバー材の厚みがそれなりにあるベルト品種を選択する必要がありますので、注意が必要です。

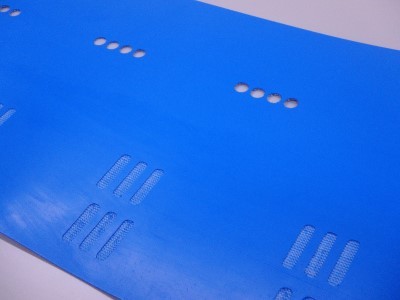

ベルトの総厚みが4㎜の軟質ウレタン両面カバーベルトとなる『SL-SY245』にバキューム用のザグリ・穴加工を行ったサンプルです。

このベルトの様にカバー面の厚みが十分にあるベルトタイプになると、ザグリ加工も深さ1㎜程度まで加工することが出来ます。

但し、ポリウレタンの切削加工は切削バリが発生し、切削面もあまり綺麗には仕上がらないのが実情です。

大きなバリはニッパで除去を行っていますが、バリが生じた場所や大きさにより仕上げが難しい場合もありますので、ザグリ加工を選択する場合にはご注意下さい。

搬送タイミングベルトの場合は、心線によって穴あけ加工の選択肢が異なってきます。

アラミド心線の場合は、ポンチを回転させて加工しなければ、心線が表に出てきてしまう等の不具合が発生します。

ベルトの品種や加工内容により、最適な加工方法の選択を行うことが、仕上りの綺麗さを維持するうえでも、とても重要だと考えています。

◆NCフライスで穴・ザグリ加工

NCフライスとは、ポンチやエンドミルなどの刃具を回転させ、ヘッドやテーブルが前後左右に動く事で、多様な加工をすることが出来る機械です。

金属加工への使用が多いNCフライスですが、当社で保有しているNCフライスは、ベルト加工に特化させた特注仕様となっています。

主に搬送タイミングベルトへの穴加工やザグリ加工、搬送ベルトへのザグリ加工に使用しており、複雑な穴加工でも高い精度での加工が可能となっています。

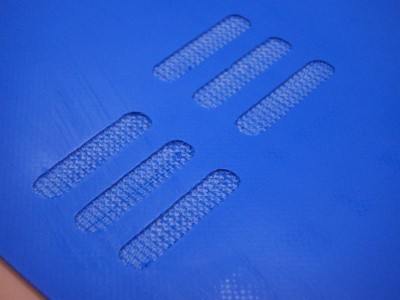

写真のように、ザグリ加工と穴明け加工を同時に施すことができ、薄いベルトの表面カバーだけを削る事も可能です。

◆カッティングマシーンでザグリ加工

数種類の振動刃と、最大主軸回転数60000rpmのNCルータを搭載している加工設備です。

新潟工場Blogでも紹介していますが、主にスポンジ加工の際に使用しており、搬送ベルト用としては、ウレタン材へのザグリ加工や、接着加工用のスポンジカットに使用しています。

カッティングプロッターで使用するよりも長手の刃具ラインナップが多くあり、厚みのあるワークを加工することに長けています。

ミーリングヘッドが搭載されているため、NCフライスと同じようにエンドミルを使用した切削加工が可能ですが、大きな違いは非常に高い回転速度が設定できる点になるかと思います。

当社では、その利点を十分に活用し、軟質材となる硬度70°のウレタン材へのザグリ切削加工も行っています。

本来であれば難切削材となる軟質ウレタンにおいて、滑らかな切削面でバリをほとんど出すことなく加工することが可能となりました。

加工可能幅も1600㎜と広いため、フライス盤やNCフライスよりも汎用性が高いことがメリットになりますが、エンドレス品のベルトは周長1000㎜未満の加工が困難といったデメリットもあります。

◆ガントリー型NCルータで穴加工

板状の大きな材料を加工することをメインとした加工設備です。

新潟工場Blogで詳しく説明をしていますので、NCルータに興味のある方は、ぜひこちらもご覧下さい。

↓↓↓

基本的には、NCフライスの大型版ともいえる設備となり、ポンチやエンドミル等の刃具を回転させて加工を行います。

この為、厚みのあるベルトや、小径の穴あけ加工も可能になります。

総厚み4㎜となるSL-SY245にΦ3の穴加工を行ったサンプルです。

ポンチを回転させて穴をあけているので、カッティングプロッターと比較して、とても歪みのない綺麗な穴で仕上げることが出来ます。

ちなみに、ガントリー型NCルータで穴明け加工を行う場合、当社では特注の超硬ポンチを基本的に使用しています。

通常のポンチはハイスが一般的ですが、連続して多くの穴明け加工を行うと、刃の摩耗により穴が綺麗に仕上がらなかったり、大きなバリが発生してしまう可能性が高くなってしまいます。

これらを避けるため、摩耗に強い超硬ポンチを使用していますが、ちょっとした衝撃で刃が欠けてしまったり、取り寄せに時間が掛かってしまうのがデメリットになります。

この為、ベルトの厚み・穴径・穴数によっては、超硬では無くハイスを選択するといった柔軟な対応を行っています。

このBlogでご紹介した加工機械の中には、ベルト加工は副次的に行っているだけであり、基本的には樹脂・スポンジの加工で使用する物も少なくありません。

このように多様な加工機械を取り揃えているのは、搬送ベルトだけではなく、樹脂・スポンジ等の加工も行っている当社ならではの特徴だと言えるのではないでしょうか。

RECOMMENDあなたへのおすすめ

-

NEW

-

2025/05/21

TECHNOLOGY

【ベルト加工Blog】 蛇行防止ガイド(Vガイド)の加工例

-

NEW

-

2025/04/16

CREATIVITY

【設計・製作Blog】自動接着剤塗布機の製作

-

NEW

-

2025/01/10

CREATIVITY

【ヒント!Blog】三次元測定機を活用した検査について