ブログBLOG

TECHNOLOGY

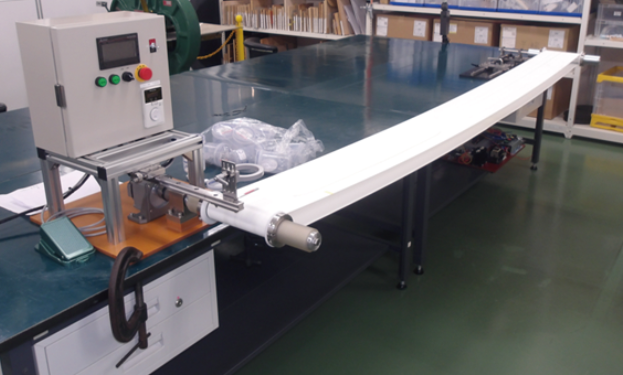

【ヒント!Blog】軽搬送用コンベヤのベルト蛇行について

◆蛇行とは何か

コンベヤを運転している間にベルトが片側に寄ってきてしまう現象のことを「ベルトの蛇行」や「片寄り」と呼んでいます。

ベルトの左右で張力に差が生まれることで発生します。

放っておくとベルトの縁(耳とも言います)がコンベヤのフレームやガイドに接触し、摩耗等で傷んでしまいます。

破損したベルトをそのまま使用すると、剥離した芯線が製品に混入するなど、大きな不適合の原因となることがありますので、異音がするなどの不具合に気付いたら、なるべく早く元の正しい位置で動くように調整しましょう。

◆蛇行の原因について①

まず、蛇行の原因について考えます。

ベルト蛇行の原因となりうる事項は大変多岐にわたっていますが、今回は代表的なものについて説明します。

1.ベルトの張力バランスが悪い

2.清掃不足

3.ベルトの不具合

4.プーリの不具合

5.コンベヤフレームの不具合

6.その他

製造現場で最もよく耳にするのは、以下のようなケースです。

『朝、生産を始めたときには問題なかったのに、コンベヤを稼働させている間に蛇行してしまった』

これは、『1.ベルトの張力バランスが悪い』ことが原因です。

搬送物がベルトの上に偏って載ると、生産開始前にベルトの張力が正しく調整されていても、搬送物が載っている側のテンションが高くなってしまい、左右の張力に差が出来てしまいます。

搬送物は出来るだけベルトの中心に載せるか、左右にバランスよく載るようにします。

また、例え搬送物に片寄りがそれほどなくても、稼働の間にベルトが偏ってくることはあります。

生産開始時やベルトの交換時には必ずベルトの蛇行がないことを確認し、張力調整してから生産を開始しましょう。

時々、私たちが生産現場でお話を伺う際、「ベルト裏面に蛇行防止桟が付いているにも関わらず蛇行してしまった」といった声を耳にすることがあります。

残念ながら、ベルト裏面に溶着された蛇行防止桟に、ベルトの張力を調整する力はありません。

蛇行防止桟は「お守り程度」と考えていただき、蛇行を見つけたらまず張力調整を試してください。

蛇行防止桟が付いているベルトで蛇行が酷くなってくると、蛇行防止桟がプーリー溝を乗り上げてしまってベルトが大きくズレるだけに留まらず、最悪はベルトが破断して生産ライン停止の事態を引き起こしてしまうこともあります。

◆蛇行調整(張力調整)の仕方と注意

それでは、張力調整とはどのようにするのでしょうか。

ベルトの張力調整は、コンベヤのプーリの位置を微調整することで行ないます。

メーカー共通の基本的なやり方は、ベルトを低速で回しながら駆動プーリやテークアッププーリの位置を調整ネジを使って微調整するというものです。

左右の張力のバランスが取れてくれば、ベルトは正しい位置に戻ってきます。

調整ネジの呼び名や場所は、コンベヤのメーカーや機種によって様々なので、ご使用の装置の取扱説明書やメーカーのホームページを参照して作業するようにしてください。

低速とはいえ、コンベヤを回しながら行いますので、必ず以下のことを守ってください。

【!注意!】

*回転部が保護カバーで覆われているのを確認する

*必ず複数人で作業する。

万が一に備え、作業者とは別に非常停止スイッチを押せる位置に人員を配置する

*作業者は手袋をしない(巻き込まれ防止のため)

*作業中動いているベルトには触れない

◆蛇行の原因について②

さて、それでは『1. ベルトの張力バランスが悪い』以外の蛇行の原因とその対策についてまとめてお伝えします。

2.清掃不足

搬送物のカスなどが、ベルトの裏にまわってしまいプーリやテーブル、ローラーに付着してベルトの張力やテーブルやローラーの摩擦力に影響を及ぼす場合は蛇行の原因になります。

ベルトは適度に清掃し、汚れが裏側に回ってしまわないよう注意しましょう。

特にプーリのV溝に汚れが堆積してしまうと蛇行が発生する以前に継ぎ目部分が破断するリスクがあります。

搬送面にスクレーパー(ヘラ)を当てて搬送しながら汚れをかき落とす装置もあります。

当社オリジナル品は下記リンクページでもご紹介しております。

3.ベルトの不具合

ベルトには運転時、常にテンションがかかっているため連続して使用していると伸びていきます。

一方で油分や塩分が内部に浸透することによって縮むこともあります。

使用によって劣化したベルトはこのように伸びたり縮んだりして左右の周長がアンバランスになり、それが蛇行の原因となる場合があります。

コンベヤの張力調整によって対応できる場合もありますが、影響が顕著であれば、ベルトの交換が必要です。

油分、塩分などはベルト縁(耳部)から浸透する可能性が高いので、予め『耳シール』加工をしておくことにより、予防効果が期待できます。

4.プーリの不具合

プーリがベルトに対して直角に当たっていないと蛇行してしまいます。

例えばベルトの左右周長が変わってしまった古いベルトを調整ネジを目いっぱいずらして張力調整していたコンベヤでベルトを交換した際、調整ネジを元に戻さずにベルトを取り付けてしまうと、ベルトを交換してすぐなのに蛇行してしまうということがあります。

調整ボルトの位置が左右で大きくずれていないかどうかを事前に確認しましょう。

また、プーリの設計ミスで蛇行がおきる可能性もあります。

例えば本来ドライブプーリに使われるべきクラウン付きのローラーが複数使用されていて、クラウンが裏にも表にも当たっている場合には蛇行の原因になります。クラウンなしのローラーに変更するか、クラウンがベルトの裏のみ、または表のみに当たるように変更します。

5.コンベヤフレームの不具合

コンベヤの老朽化のほか、設置場所が平らでないためにフレームにねじれが発生しているなどの可能性があります。

平衡を確認し、アジャスタボルトでレベルを調整してから稼働させます。

明らかに凹んでいる、脚が曲がっているなどの場合は部品を交換する必要があります。

6.その他

●テーブルのレベル不良

テーブル搬送のコンベヤの場合、テーブルのレベルが高く、ベルトとの摩擦が増えて蛇行の原因になることがあります。

●プーリのクラウン量不足、またはクラウンが高すぎる

プーリのクラウンは正しい量であれば蛇行防止になりますが、クラウンがない、または高すぎる場合は蛇行の原因になります。

部品を交換して対応します。

●プーリの強度不足

プーリが強度不足でたわんでしまうと蛇行の原因となります。コンベヤの設計通りの仕様か確認し、場合によってはプーリの交換も必要です。

◆まとめ

コンベヤベルトをご使用の製造現場で、蛇行のお悩みを伺うことは非常に多いですが、基本はこまめな張力調整を含めたメンテナンスです。

大手装置メーカーはそれぞれ、ホームページで動画付きの調整方法を紹介していますので、参照することをおすすめします。

また、今回ご紹介した例以外にも、実は蛇行の原因はまだまだありますし、複数の原因が重なっているケースもあります。

お困りごとがありましたら、お問い合わせフォームからご質問下さい。

RECOMMENDあなたへのおすすめ

-

NEW

-

2025/05/21

TECHNOLOGY

【ベルト加工Blog】 蛇行防止ガイド(Vガイド)の加工例

-

NEW

-

2025/04/16

CREATIVITY

【設計・製作Blog】自動接着剤塗布機の製作

-

NEW

-

2025/01/10

CREATIVITY

【ヒント!Blog】三次元測定機を活用した検査について