樹脂加工RESIN PROCESSING

ブロー成形

このページではブロー成形について解説します。

ブロー成形は中空形状の製品を製作するのに用いられる工法です。

ブロー成形は中空形状の製品を製作するのに用いられる工法です。

目次

◆ブロー成形の仕組み

基本的なブロー成形の方法について説明します。

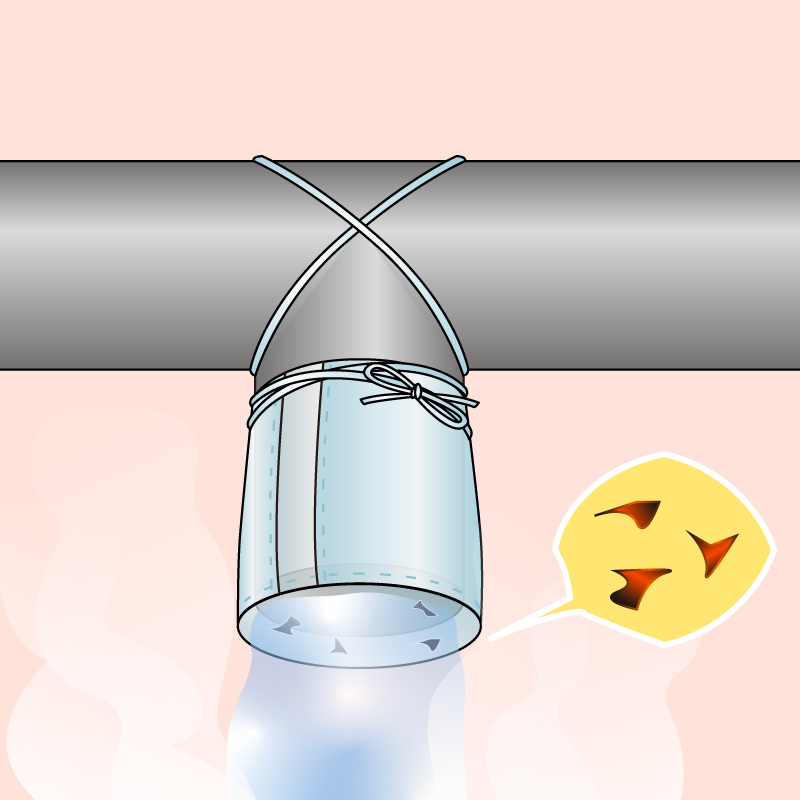

『ダイレクト成形(押出ブロー成形)』と呼ばれる加工方法です。

初めに熱可塑性樹脂をパイプ状に押し出します。

(このパイプ状に押し出された材料を『パリソン』と呼びます。)

押し出した直後の熱く軟らかいパリソンを金型で挟んだ後、内側から圧縮空気を吹き込んで膨らませます。

膨らんだパリソンの外側が金型に押し当てられて冷却・固化することで成形されます。

最後にバリの研削をして完成です。

ボトルやポリタンクなど、厚みが薄い中空形状の製品を製作するのに用いられます。

金型に触れる製品の外側(型当たり面)はある程度寸法の精度が出ますが、厚みの厳密なコントロールはできないため、内側の寸法には精度が出ません。

■ダイレクト成形(押出ブロー成形)の主な特長

*内側の金型が必要ないため、射出成形よりも金型費が抑えられる*細長い形状であれば2M程度の長さのものも成形可能*中空形状なので大きくても軽いものを作ることができる

また、ダイレクト成形を応用した『三次元ブロー成形』という方法では、複雑な形状部品を成形することもできます。

■三次元ブロー成形

押し出したパリソンがまだ軟らかいうちに三次元的な形状の金型に挟み込む方法です。

下記のような複雑な中空形状を成形することができます。

・三次元的に大きく曲がった形状

・部分的にジャバラ構造のある形状

家電や自動車の部品となる、複雑な形状のダクトを作るのに用いられる方法です。

◆装置部品をブロー成形で作る

例えば、細長い板状や棒状の部品であれば、ブロー成形で細長い中空形状を作ったあと、開口部を塞ぐフタを接着すれば近い形状にすることができます。

同じ部品が多数取り付けられている装置で、部品の形状や材質を大きく変えずに軽量化したい、という場合に有効です。